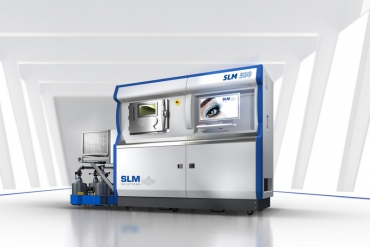

3D-принтер по металлу SLM Solutions SLM 500

Материал: металлические порошки

Технология: SLM

Камера: 500 х 280 х 365 мм

Лазер: 2х400 / 2х700 / 4х400 / 4x700 Вт

Фокус лазера: 80–115 мкм

Толщина слоя: 20–75 мкм

Скорость построения: до 171 см3/час

SLM 500 — установка селективного лазерного плавления металлов с большой рабочей камерой (500 х 280 х 365 мм). Применяется для единичного и мелкосерийного производства сложных изделий из специальных металлических порошков: нержавеющей и инструментальной стали, алюминиевых, титановых сплавов, инконелей, кобальт-хрома. SLM 500 является самой производительной установкой селективного лазерного плавления среди всех форматов SLM-машин, представленных на рынке. Процесс построения изделий полностью автоматизирован и не требует присутствия оператора после запуска машины.

Универсальность и многозадачность

Установка SLM 500, оснащенная сразу 2 или 4 лазерами, позволяет наилучшим образом удовлетворить любые производственные потребности. Возможность регулировки пятна лазера дает возможность выбирать между максимальной точностью или высокой скоростью построения на простых участках. При конфигурации лазеров 4х400Вт или 4х700Вт, работающих одновременно, возможно увеличение производительности до 90% по сравнению с системой 2х400Вт или 2х700Вт.

Большая область построения

Установка лазерного плавления SLM 500 обеспечивает возможность создания крупногабаритных объектов. Размеры колодца камеры построения (500х280х365 мм) позволяют строить крупные изделия не отдельными узлами и составными элементами, а целиком. Также возможно построение нескольких «мелких» изделий, в том числе по разным 3D-моделям, за один цикл.

Высокая скорость и точность печати

Трехмерная машина SLM 500 способна производить до 105 см3 металлических изделий в час. Установка является флагманом серии и обгоняет по эффективности ближайшую модель среднего формата (SLM 280) в 2 раза. Минимальная толщина стенки — 150 мкм. Пятно лазера автоматически регулируется от 80 до 115 микрон, а минимальная толщина слоя составляет всего 20 микрон!

Автоматическая система очистки порошка

SLM 500 оснащается модулем для очистки и просеивания неиспользованного порошка. После того как вы извлечете готовую деталь, система автоматически отфильтрует остатки порошка и подготовит его для дальнейшего использования. Таким образом потери материала при очистке прототипов или смене материала составляют не более 4-5%.

Широкий выбор материалов

Нержавеющая, инструментальные стали, алюминиевые, титановые сплавы, титан, инконели, кобальт — хром. В вашем распоряжении — самые надежные, проверенные и универсальные материалы. Также система SLM 500 может изготавливаться для работы с нужным вам материалом или сплавом.

Программное обеспечение настраивается под ваши задачи

Трехмерная система для лазерного плавления SLM 500 поставляется с предустановленным специальным программным обеспечением — Metal build processor (совместная разработка компаний SLM Solutions и Materialise (Belgium). ПО, благодаря гибкости настройки, позволяет максимально оптимизировать производственные процессы и сократить время построения.

Широкие возможности применения

SLM 500 применяется для создания объектов сложной геометрической формы, зачастую с тонкими стенками и полостями. Эта трехмерная машина широко используется в машиностроении, тяжелой и легкой промышленности, оборонной и аэрокосмической отрасли, науке и исследованиях — везде, где нужно быстро и качественно изготавливать сложные изделия из металла.

Абсолютная безопасность

Установка оснащена системой пожаро- и взрывобезопасности для построения изделий в том числе из реактивных порошков класса пожароопасности D. Процесс построения изделий происходит в среде инертного газа азот или аргон (в зависимости от типа применяемого порошка).

Технические характеристики

| Область печати, мм | 500 х 280 х 365 |

| Мощность волоконного лазера, Вт | 2 х 400 / 2 x 700 |

| Скорость печати, см3/час | до 171 |

| Толщина слоя, мкм | 20 — 75 |

| Мин. толщина стенки, мкм | 150 |

| Фокус лазера, мкм | 80-115 |

| Скорость сканирования, м/с | 10 |

| Расход инертного газа (аргон/азот) во время работы, л/мин | 5-7 |

| Расход инертного газа (аргон/азот) при заполнении камеры (требуется 2500л), л/мин | 70 |

| Расход сжатого воздуха (ISO 8573-1, 1,5 бар), л/мин | 50 |

| Размеры, мм | 5200 x 2800 x 2700 |

| Вес, кг | 3100 |

| Электропитание | 400 В, 64 A, 50/60 Гц, 8-10 кВт/ч |

Используемые материалы

- Жаропрочные никелевые сплавы (Инконель)

- Алюминий

- Титан

- Кобальт-хромовые сплавы

- Нержавеющая и инструментальная стали